Zigurat Global Institute of Technology

Blog / BIM & Construction Management

Construcción Lean

Categorias

La fábrica de rifles y armas Colt lo logró en 1870 con su famosa línea de producción con una capacidad instalada sorprendente. Luego Henry Ford lo logró con la producción de su Modelo “T” en la década de 1920 al simplificar la labor de sus trabajadores y decir: “Si cada operario se ahorra 10 pasos, entre todos se ahorran 80 kilómetros”. Posteriormente Xerox considerado el proveedor de fotocopiadoras de tóner más grande del mundo con su exitoso proceso de producción.

Pero sólo fue hasta finales de los 90's que la Producción Lean comenzó a darse a conocer y sólo en la actualidad se hace popular la filosofía de Construcción Lean. Pero, ¿qué ocurre con la industria de la construcción que se niega a cambiar y no quiere aprender de la experiencia de industrias diferentes? Durante 50 años hemos aplicado el afamado Triángulo de la construcción que se enfoca en el control de las variables de un proyecto apoyado en el control de Costos, Tiempo y Calidad.  Pero algo ocurre y seguimos entregando los proyectos fuera de costos, fuera de tiempo y con bajo control de calidad. Esto no quiere decir que estemos equivocados; por el contrario sólo que debemos cambiar y mejorar. “Si siempre hacemos lo que siempre hemos hecho, siempre obtendremos los resultados que siempre hemos obtenido” A. Einstein. Aquí es donde la Construcción Lean toma lo que actualmente sabemos y lo complementa con el aprendizaje de otras industrias, aplicándolo para lograr una mayor predictibilidad y control en los proyectos. Esto no es fácil, a diferencia de una línea de producción de la industria manufacturera por ejemplo, donde después de haber hecho cientos de pruebas se comienza la producción en serie; en la industria de la construcción no hay esa oportunidad y por eso esta ha rechazado durante mucho tiempo sus ideas, debido principalmente a la creencia de que ¡la construcción es diferente! y hasta cierto punto es cierto. Para nosotros cada proyecto es un prototipo y no podemos volver al comienzo si algo marchó mal.

Pero algo ocurre y seguimos entregando los proyectos fuera de costos, fuera de tiempo y con bajo control de calidad. Esto no quiere decir que estemos equivocados; por el contrario sólo que debemos cambiar y mejorar. “Si siempre hacemos lo que siempre hemos hecho, siempre obtendremos los resultados que siempre hemos obtenido” A. Einstein. Aquí es donde la Construcción Lean toma lo que actualmente sabemos y lo complementa con el aprendizaje de otras industrias, aplicándolo para lograr una mayor predictibilidad y control en los proyectos. Esto no es fácil, a diferencia de una línea de producción de la industria manufacturera por ejemplo, donde después de haber hecho cientos de pruebas se comienza la producción en serie; en la industria de la construcción no hay esa oportunidad y por eso esta ha rechazado durante mucho tiempo sus ideas, debido principalmente a la creencia de que ¡la construcción es diferente! y hasta cierto punto es cierto. Para nosotros cada proyecto es un prototipo y no podemos volver al comienzo si algo marchó mal.

Breve historia

A pesar de que Toyota hoy en día es reconocido como uno de los mejores fabricantes de automóviles a nivel mundial y emplea a más de 40 mil personas, esto no siempre fue así. Todo empezó con su fundador Sackichi Toyoda un inventor y pensador que creció al final de los años 1800, en una comunidad rural a las afueras de Nagoya, Japón. En esa época tejer y la producción de tela era la industria del momento y el gobierno de Japón promovía la formación de pequeñas empresas en el área. Su familia al igual que muchas del área trabajaba en la industria, pero Sackichi no toleraba ver a su madre y familiares trabajar tan duro, así que se propuso crear una máquina de telar para aliviar su labor. Una vez creada la máquina de telar se encontró con el problema que en la época no había motores para ponerla a andar, así que pensó en usar un motor a vapor, trabajó duro bajo el esquema de ensayo y error hasta lograr que el equipo funcionara. Así nació la Fábrica de Telares Automáticos Toyoda que hoy en día sigue siendo parte del conglomerado Toyota. Luego, para el año 1929 decide vender la patente de su telar automático y obtiene 100 mil libras esterlinas de la época y autoriza a su hijo Kiichiro Toyoda a que se utilice el dinero en la nueva industria de motores a combustión en la que incursionaban. Posteriormente, alrededor de la década de 1950 ya Toyota era un fabricante pequeño de automóviles en Japón, un país que apenas empezaba a recuperarse de los efectos de la segunda guerra mundial. A diferencia, la industria en Estados Unidos parecía no verse afectada por el daño de la guerra. La familia Toyoda se da cuenta de la enorme diferencia de productividad entre sus plantas y los fabricantes de autos de Norte América, así que deciden investigar los procesos en Norte América y encargar a uno de sus ingenieros Taiichi Ohno, con incrementar 10 veces la productividad de su planta en un periodo de 3 años. Este lo logró, y su avance fue el de reconocer los inventarios sin desperdicio, siendo aquí donde nace lo que conocemos como el Sistema de Producción Toyota y las raíces fundamentales de la filosofía de la Producción Lean.

Y entonces, ¿Qué es realmente Lean?

Lean es un término colectivo que describe una filosofía – no es una técnica, proceso o una serie de herramientas. Lean es un proceso colaborativo para mejorar la predictibilidad en el diseño y construcción. “Lean” del inglés – delgado/flaco – se le atribuye al equipo de investigación que lo bautizo de este modo debido al enfoque de eliminar los desperdicios en los procesos. Para ser Lean una compañía debe: -Ser enfocada hacia el cliente -Entregar Valor y calidad (valor desde el punto de vista del cliente, debe obtenerse de primera mano) -Ser capaz de identificar y eliminar los desperdicios en cada proceso que ejecuta -Cuidar de su gente -Luchar por la excelencia empresarial a través de las mejoras continuas (Kaizen) -Proveer mejoras incrementales en competividad y producción No es fácil definir Lean debido a que es una filosofía que aún está emergiendo. Lean es el nuevo chico de la cuadra que está complementando a los sistemas que utilizan las mejoras continuas tradicionales como por ejemplo el ISO-9000. Pero es muy importante que cada organización encuentre su propia manera de ser Lean.

Así que Lean funciona para hacer carros... Pero qué mejoras nos ofrece para la construcción

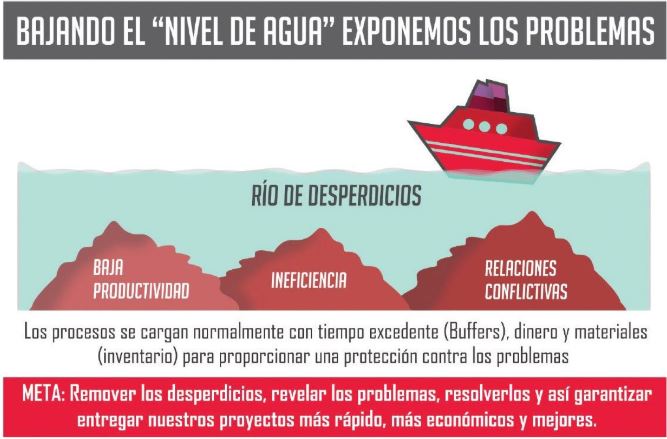

De acuerdo con Greg Howell Presidente del “Lean Construction Institute” (LCI), la Construcción Lean tal como la práctica actual, tiene como objetivo satisfacer mejor las necesidades de los clientes mientras se utiliza menos de todo. Pero a diferencia, la construcción lean se basa en los principios de la gerencia de producción, la “física” de la construcción. El resultado es un nuevo sistema de entrega de proyectos que puede ser aplicado a todo tipo de construcción, pero particularmente apropiado para proyectos complejos, inciertos y fast-track (rápidos). La gerencia de construcción desde el punto de vista Lean es diferente a la práctica contemporánea debido a que: - Tiene una serie de objetivos claros para el proceso de entrega. - Está dirigida a maximizar el rendimiento para el cliente a nivel del proyecto - Diseña concurrentemente el producto y el proceso - Aplica el control de producción a través de la vida del proyecto. En contraste, las formas actuales de gerencia de construcción se derivan del mismo enfoque encontrado en la producción en masa. Apuntando a optimizar el proyecto actividad por actividad, asumiendo que el “Valor” desde el punto de vista del cliente, fue identificado claramente en la etapa de diseño. Sólo durante la fase de diseño, tendremos completo control sobre el proyecto y nuestras decisiones regirán el camino a seguir durante la ejecución. La producción es gerenciada a lo largo del proyecto primero rompiendo el proyecto en partes más pequeñas, luego colocando esas partes en una secuencia lógica, estimando el tiempo y los recursos requeridos para completar cada actividad y por ende el proyecto completo. Subsiguientemente, cada parte es descompuesta aún más, hasta que se le entrega a un sub-contratista, un líder de tarea, un maestro de obra o un jefe de cuadrilla, donde el control es concebido como el monitoreo de cada de cada contrato o actividad versus su proyección en el control de costos y cronograma del proyecto. Si alguna actividad o cadena se mueve fuera del camino crítico, los esfuerzos se enfocan para reducir los costos y duración de esa actividad generalmente cambiando la secuencia del trabajo o proceso. Si esto no resuelve el retraso, es frecuente la necesidad de intercambiar costo por tiempo trabajando con la mejor secuencia para lograr el progreso, y esto es lo que luego acumulado crea las incertidumbres y retrasos más comunes en nuestros proyectos. El error más común en que nuestra forma de gerencia actual es que se enfoca en las actividades e ignora el flujo (Pull) de las mismas (Vínculos y relaciones) y las consideraciones sobre el valor. Gerenciar las interacciones entre actividades, y los efectos combinados de dependencia y variación, es esencial si queremos entregar nuestros proyectos en el tiempo más corto. El primer objetivo de la Construcción Lean es el de entender completamente la “física” de la construcción y los efectos de dependencia a lo largo de la cadena de ejecución y suministro. Estos elementos físicos son ignorados por la práctica actual que se enfoca en el trabajo en equipo, comunicación y contratos comerciales. Para ser Lean debemos estar dispuestos a sacrificar las metas a corto plazo en función de las metas a largo plazo. La gerencia Lean se enfoca en hacer que los problemas sean visibles para que podamos trabajar en conjunto y constructivamente haciendo las mejoras para resolverlos dejando a un lada la cultura de culpabilidad. Para exponer los problemas debemos bajar el “nivel del agua”.

De acuerdo con Greg Howell Presidente del “Lean Construction Institute” (LCI), la Construcción Lean tal como la práctica actual, tiene como objetivo satisfacer mejor las necesidades de los clientes mientras se utiliza menos de todo. Pero a diferencia, la construcción lean se basa en los principios de la gerencia de producción, la “física” de la construcción. El resultado es un nuevo sistema de entrega de proyectos que puede ser aplicado a todo tipo de construcción, pero particularmente apropiado para proyectos complejos, inciertos y fast-track (rápidos). La gerencia de construcción desde el punto de vista Lean es diferente a la práctica contemporánea debido a que: - Tiene una serie de objetivos claros para el proceso de entrega. - Está dirigida a maximizar el rendimiento para el cliente a nivel del proyecto - Diseña concurrentemente el producto y el proceso - Aplica el control de producción a través de la vida del proyecto. En contraste, las formas actuales de gerencia de construcción se derivan del mismo enfoque encontrado en la producción en masa. Apuntando a optimizar el proyecto actividad por actividad, asumiendo que el “Valor” desde el punto de vista del cliente, fue identificado claramente en la etapa de diseño. Sólo durante la fase de diseño, tendremos completo control sobre el proyecto y nuestras decisiones regirán el camino a seguir durante la ejecución. La producción es gerenciada a lo largo del proyecto primero rompiendo el proyecto en partes más pequeñas, luego colocando esas partes en una secuencia lógica, estimando el tiempo y los recursos requeridos para completar cada actividad y por ende el proyecto completo. Subsiguientemente, cada parte es descompuesta aún más, hasta que se le entrega a un sub-contratista, un líder de tarea, un maestro de obra o un jefe de cuadrilla, donde el control es concebido como el monitoreo de cada de cada contrato o actividad versus su proyección en el control de costos y cronograma del proyecto. Si alguna actividad o cadena se mueve fuera del camino crítico, los esfuerzos se enfocan para reducir los costos y duración de esa actividad generalmente cambiando la secuencia del trabajo o proceso. Si esto no resuelve el retraso, es frecuente la necesidad de intercambiar costo por tiempo trabajando con la mejor secuencia para lograr el progreso, y esto es lo que luego acumulado crea las incertidumbres y retrasos más comunes en nuestros proyectos. El error más común en que nuestra forma de gerencia actual es que se enfoca en las actividades e ignora el flujo (Pull) de las mismas (Vínculos y relaciones) y las consideraciones sobre el valor. Gerenciar las interacciones entre actividades, y los efectos combinados de dependencia y variación, es esencial si queremos entregar nuestros proyectos en el tiempo más corto. El primer objetivo de la Construcción Lean es el de entender completamente la “física” de la construcción y los efectos de dependencia a lo largo de la cadena de ejecución y suministro. Estos elementos físicos son ignorados por la práctica actual que se enfoca en el trabajo en equipo, comunicación y contratos comerciales. Para ser Lean debemos estar dispuestos a sacrificar las metas a corto plazo en función de las metas a largo plazo. La gerencia Lean se enfoca en hacer que los problemas sean visibles para que podamos trabajar en conjunto y constructivamente haciendo las mejoras para resolverlos dejando a un lada la cultura de culpabilidad. Para exponer los problemas debemos bajar el “nivel del agua”.  Debemos tener claro que para lograr los objetivos de un proyecto debemos involucrar a toda nuestra cadena de suministro, pudiendo así garantizar tener todo (materiales/equipos) en el proyecto en el momento justo. Lamentándolo mucho, nuestra cadena de suministro está muy fragmentada. Lean se enfoca en que sus proveedores también sean Lean, se involucren de primera mano y estén comprometidos con el proyecto. Por ejemplo, Toyota se encarga de dar apoyo a sus proveedores de partes, como si ellos fueran parte de su propia línea de producción, con esto garantiza que los suministros tengan la calidad que corresponde y que lleguen “Just in Time” (Justo a tiempo), así pueden trabajar bajo el lema de inventarios cero (Pull/Flujo continuo), sólo solicitando una parte y produciéndola cuando realmente se necesita, es una relación ganar-ganar. De acuerdo a Alan Mossman Director Fundador del “Lean Construction Institute UK”, los beneficios de Lean en la construcción incluyen: -Clientes más satisfechos -Contratistas y Sub-contratistas logrando mejores utilidades -Mejoras en la Productividad -Mejores soluciones en el área de diseño -Mayor predictibilidad de los proyectos -Menos desperdicios, Implica reducción de costos para todos -Periodos de construcción más cortos -Mejoras en el área de Seguridad Industrial (SHA) “El propietario necesita decidir qué es lo que está comprando –un producto/proyecto- o un equipo para resolver un problema que nadie entiende completamente y que cambia constantemente” Jim Carroll, Washington Group

Debemos tener claro que para lograr los objetivos de un proyecto debemos involucrar a toda nuestra cadena de suministro, pudiendo así garantizar tener todo (materiales/equipos) en el proyecto en el momento justo. Lamentándolo mucho, nuestra cadena de suministro está muy fragmentada. Lean se enfoca en que sus proveedores también sean Lean, se involucren de primera mano y estén comprometidos con el proyecto. Por ejemplo, Toyota se encarga de dar apoyo a sus proveedores de partes, como si ellos fueran parte de su propia línea de producción, con esto garantiza que los suministros tengan la calidad que corresponde y que lleguen “Just in Time” (Justo a tiempo), así pueden trabajar bajo el lema de inventarios cero (Pull/Flujo continuo), sólo solicitando una parte y produciéndola cuando realmente se necesita, es una relación ganar-ganar. De acuerdo a Alan Mossman Director Fundador del “Lean Construction Institute UK”, los beneficios de Lean en la construcción incluyen: -Clientes más satisfechos -Contratistas y Sub-contratistas logrando mejores utilidades -Mejoras en la Productividad -Mejores soluciones en el área de diseño -Mayor predictibilidad de los proyectos -Menos desperdicios, Implica reducción de costos para todos -Periodos de construcción más cortos -Mejoras en el área de Seguridad Industrial (SHA) “El propietario necesita decidir qué es lo que está comprando –un producto/proyecto- o un equipo para resolver un problema que nadie entiende completamente y que cambia constantemente” Jim Carroll, Washington Group

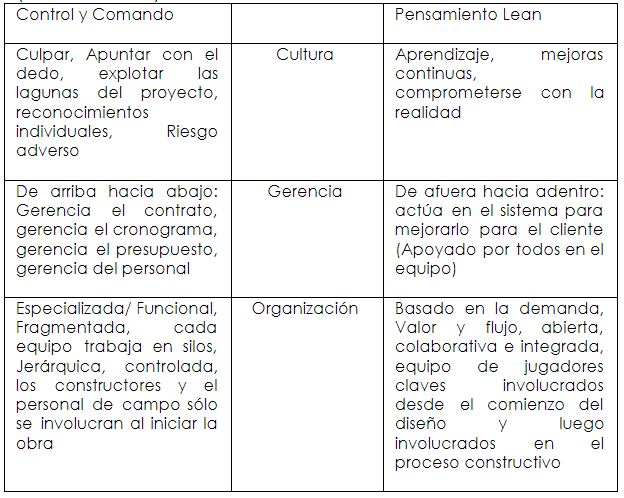

Desperdicio / muda

De acuerdo al enfoque Lean, desperdicio es todo lo que no crea valor, siempre considerando valor desde el punto de vista del cliente. La idea es observar la línea de tiempo de cada proceso y de todo el proyecto y eliminar todo lo que no genere valor. De acuerdo a estudios en proyectos de construcción en Inglaterra, (Pasquire, 2011) es normal conseguir que en un proyecto de construcción entre el 55 y 65% de lo que hacemos sea desperdicio. Los desperdicios más comunes son: Re-trabajo, Exceso en órdenes y requisiciones, Múltiples Fianzas y seguros, sistemas de pagos pobres, tiempo en espera (38% tiempo desperdiciado), manejo múltiple de materiales y almacenaje, materiales dañados, accidentes, seguridad en las obras, Infraestructura de la obra, factores de seguridad excesivos en el proceso de diseño, entre otros. Acorde al sistema de producción de Toyota existen 7 tipos de desperdicio: Transporte, Inventario, Movimiento, Espera, Sobre-procesamiento, sobre-manejo y defectos. Por ejemplo, el desperdicio de inventario ya sea en materia prima, trabajo en progreso o elementos terminados representa una inversión que aún no ha producido un ingreso sea para el productor o el cliente/consumidor. En el sistema de producción Toyota, nunca se deja avanzar los defectos en la línea de producción, cada operador tiene la capacidad de detener la línea para corregir. Se basan en el lema de “ir lento para poder ir rápido”. Por el contrario, nosotros en construcción parece que llegamos al final del proyecto con miles de defectos que corregir, detalles tan simples como detalles de pintura, acabados, fugas, goteras, ventanas y puertas mal instaladas, etc. Posteriormente, pasamos semanas y hasta meses, consumiendo la utilidad de la obra y quedando mal ante nuestros clientes ya que el proyecto no se encuentra realmente listo para la entrega. Cambiando nuestras presuposiones (Mossman, Abdelhamid y Pasquire, 2011) Existe un número de presuposiones que todas juntas diferencias a Lean de otros enfoques en el diseño y en la construcción entre los que se encuentran: -Nuestro trabajo es dar a los clientes lo que ellos quieren -Con cada par de manos viene un cerebro gratis -Confiamos en las personas con quien trabajamos –Nuestros proveedores, nuestra gente y nuestros clientes – y no trabajamos con las personas que no confiamos. -Todo puede ser mejorado -Las contramedidas o acciones correctivas son más efectivas cuando se dirigen a la raíz del problema -Realiza las mejoras desde afuera del sistema que produjo el problema -Las mejoras son mi trabajo, es el trabajo de todos -Optimizar el todo es más efectivo que optimizar las partes -La colaboración permite optimizar el todo Diferencias entre Pensamiento Lean y Control y Comando (Seddon, 2001) Control y Comando

Herramientas de lean

Lean utiliza una serie de herramientas que muchas empresas quieren aplicar como 5S, 4P, A3, LPS, Flujo continuo, Gemba, JIT, Kaizen entre otras. Pero debemos tener cuidado, la mayoría de las empresas que emprende el viaje hacia Lean falla debido principalmente a que sólo le interesa aplicar las herramientas y no seguir la filosofía. Una de las más famosas y útiles herramientas para la construcción es LPS (Last Planner System) conocido en español como Sistema del Ultimo Planificador. Esto es un sistema muy novedoso y efectivo de planificación de proyectos de construcción que actualmente es implementado por muchas de las más grandes empresas de construcción del mundo que siguen la metodología Lean como por ejemplo, Laing O´Rouke, Thomas Vale, Shepherd, Skanska, Kier, Morgan Sindall entre otras. Lo que lo hace este método diferente es que fue desarrollado por Glenn Ballard y Greg Howell bajo su propia investigación acerca de la productividad en la construcción con el fin de mejorar la previsibilidad y confiabilidad de los procesos constructivos. “Un hombre que no piensa y planifica a largo plazo, encontrará los problemas a los pies de su puerta” Confucio LPS es un sistema de planificación de proyectos a corto plazo, utilizado inicialmente en la obra civil, desde hace ya 20 años. Ha permitido mejoras significativas en la prevención de riesgos y la seguridad, la productividad, la velocidad de ejecución de los trabajos, los márgenes de rentabilidad de los agentes y la satisfacción individual y colectiva del personal involucrado en el proyecto. LPS ofrece un modo realista de gestionar colaborativamente la producción de un proyecto, permite la identificación y la resolución de problemas antes de que estos se conviertan en auténticos conflictos a pie de obra, e incrementa las probabilidades de mantener un flujo de trabajo estable y de que los proyectos finalicen dentro del plazo previsto. LPS es un sistema novedoso de planificación, altamente efectivo y ha sido utilizado incluso para recuperar proyectos que tenían un retraso enorme. Teniendo la oportunidad de ver su aplicación y utilización en un proyecto, quede sorprendido de su efectividad. Nosotros aún estamos tratando de entregar nuestros proyectos a tiempo, por el contrario la mayoría de las empresas que utilizan LPS ya lo han logrado y muchas veces lo que buscan es reducir el cronograma original. Sólo imaginar la reducción de costos y mejoras en utilidades y satisfacción para un cliente que puede traer entregar un proyecto 10 o 12 semanas antes de lo planeado. En la ruta para convertirse en una empresa Lean, todo puede ser mejorado y una vez mejorado, puede ser mejorado otra vez – y otra vez... Siempre hay oportunidad para mejorar. Autor: ICIOB. Ing. Ergio Bello Grippi MSc. Construction Project Management [email protected] Referencias: -Howell, G, 1999. Que es la construcción Lean. Proceedings IGLC-7. Artículo. -Howell, G, 2001. Construcción Lean: un nuevo enfoque para Gerenciar proyectos. Artículo. -Koskela, Howell, Ballard, Tommelein. Las fundaciones de la construcción Lean. Capítulos 14 y 15. -Mossman, A, 2009. Fat… & Happy. Construction Research and innovation. Vol 1. Ejemplar 4. -Pasquire, C, 2011. Construcción Lean. Notas y presentación en Loughborough University. -Mossman, Pasquire, Abdelhamid, 2011. Cambiando la forma en que pensamos. Libro aún sin publicar.

Este artículo está relacionado con el Máster Internacional en Gestión de Proyectos de Construcción.

Formación relacionada