Zigurat Global Institute of Technology

Diseño de conexiones por elementos finitos con Cype Connect Steel

Categorias

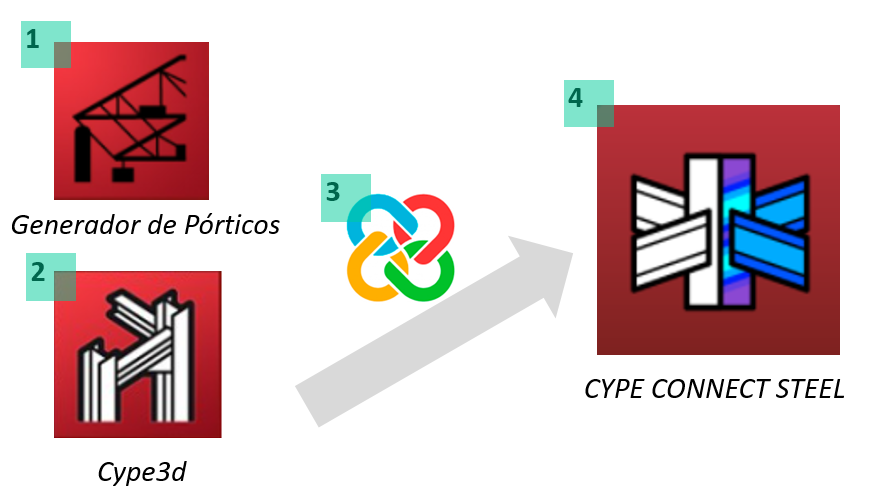

Publicamos la segunda entrega sobre Cype Connect Steel con un nuevo artículo de Damià Milanés, Profesor del Máster Internacional en Estructuras Metálicas y Mixtas de Edificación, donde se centra en el diseño de conexiones por elementos finitos. Tras abordar en su último artículo las bases para establecer un flujo de trabajo Open BIM entre herramientas de CYPE, hoy Damià se centra en el encuentro entre dos celosías con perfiles tabulares y la columna central. Teniendo en cuenta cómo trabajamos con Cype Connect Steel, el documento se divide en dos fases: la de modelado y la de cálculo.

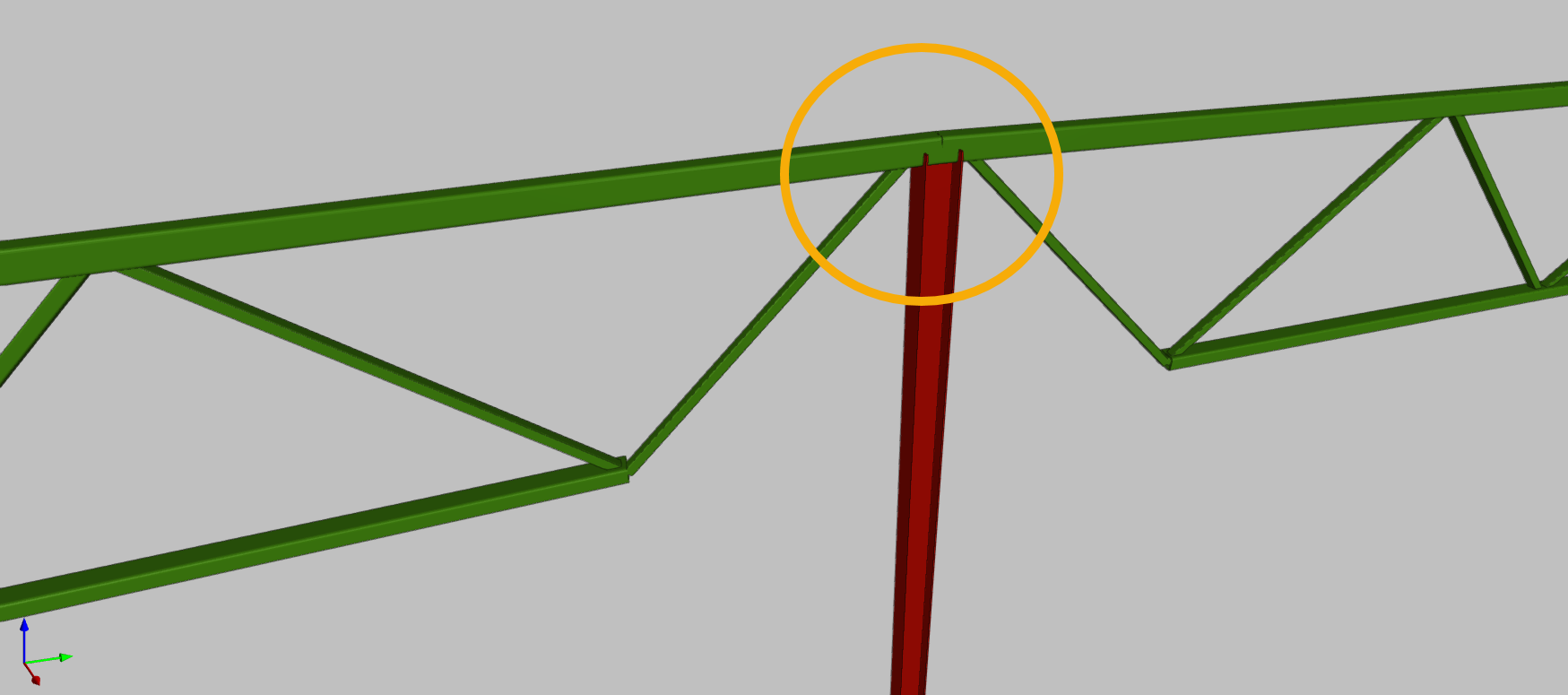

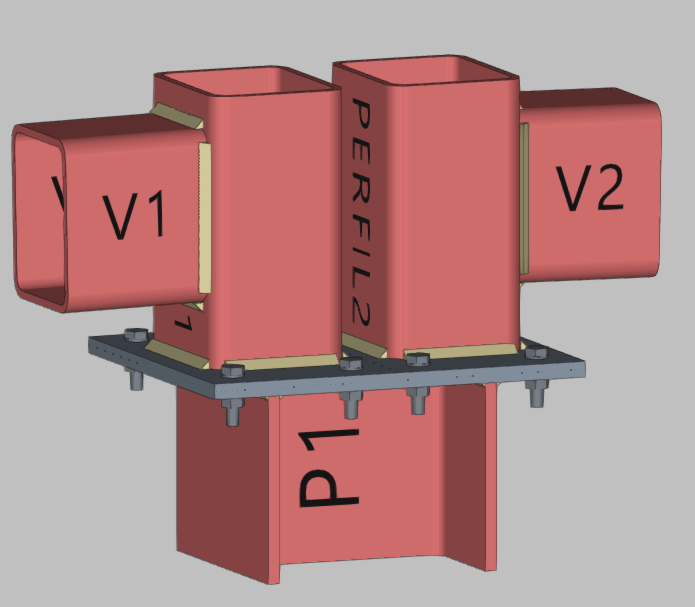

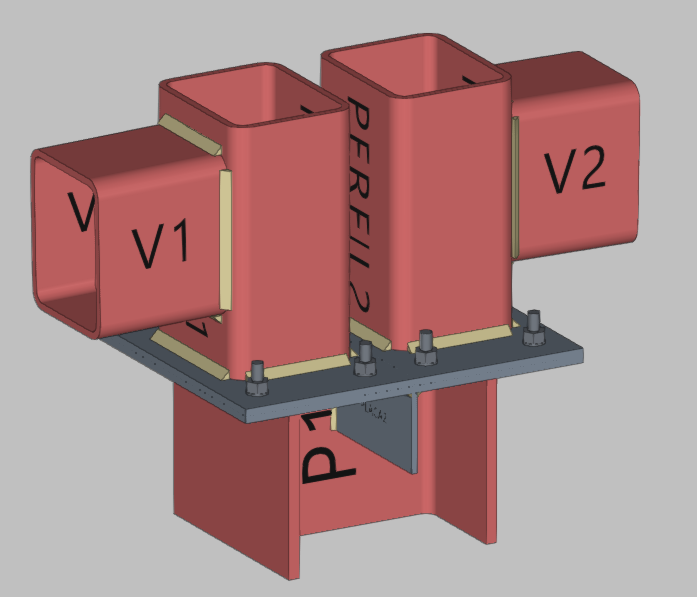

En el artículo anterior se presentaron las bases para establecer un flujo de trabajo Open BIM entre diferentes herramientas de Cype: Generador de pórticos, Cype3d y Cype Connect Steel (CCS):  En este artículo nos centraremos en el encuentro entre dos celosías con perfiles tubulares y la columna central. Nos referimos a esta conexión:

En este artículo nos centraremos en el encuentro entre dos celosías con perfiles tubulares y la columna central. Nos referimos a esta conexión:  Dividimos el artículo en dos fases tal y como trabajamos con Cype Connect Steel (de ahora en adelante CCS): fase de modelado y fase de cálculo.

Dividimos el artículo en dos fases tal y como trabajamos con Cype Connect Steel (de ahora en adelante CCS): fase de modelado y fase de cálculo.

Fase de modelado

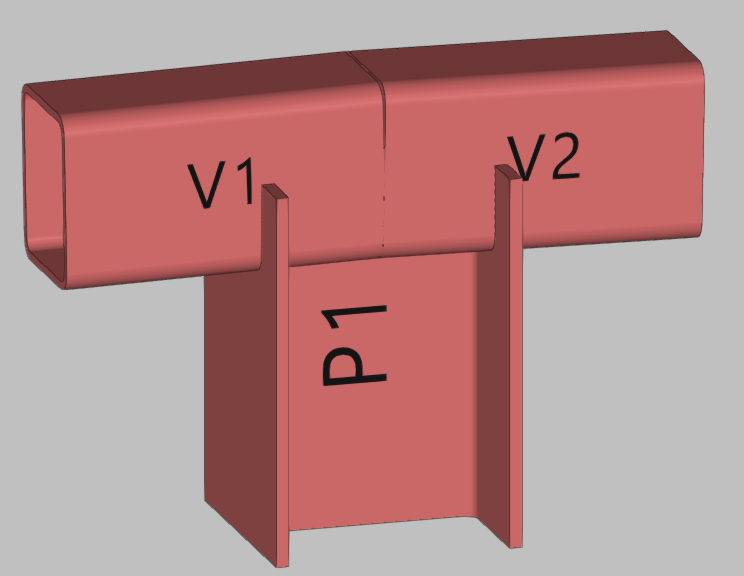

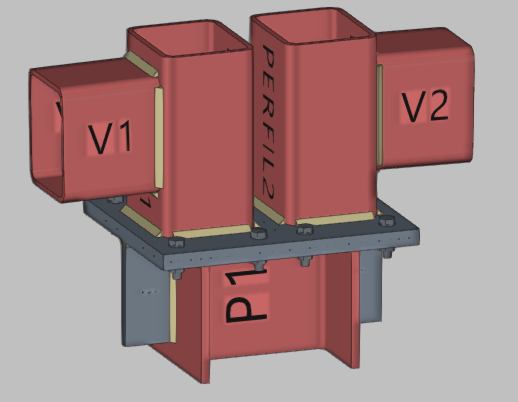

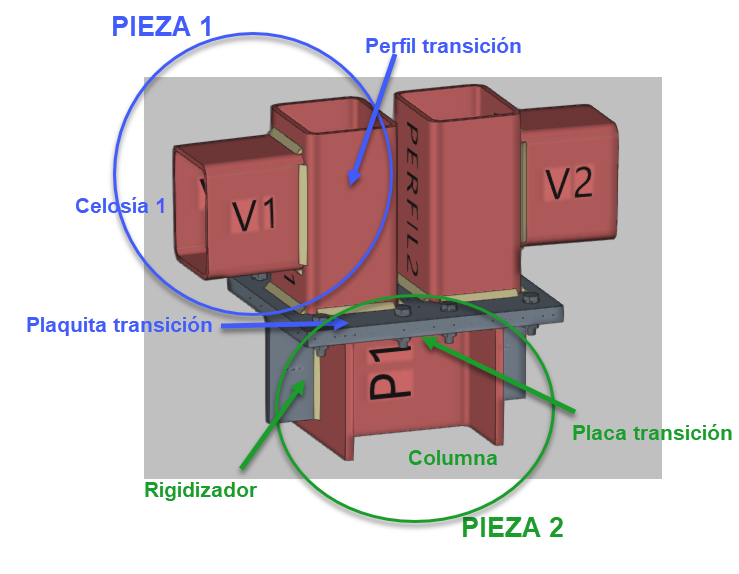

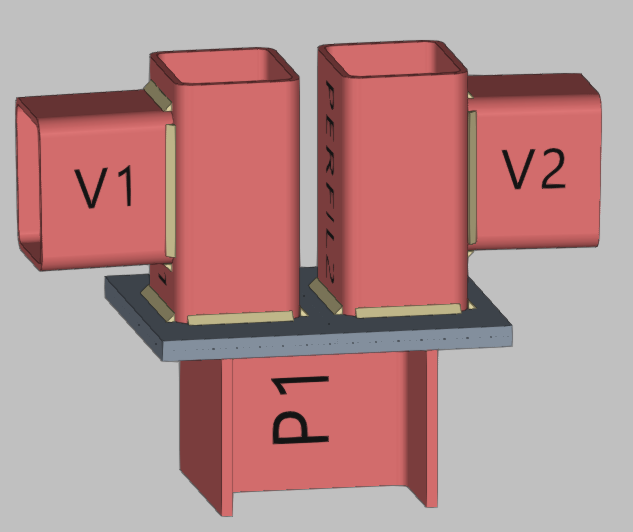

Nuestro punto de partida: tanto la geometría del nudo como la perfilería así como las cargas forman parte de la información importada a CCS a través de BIM Server Center.  A dónde queremos llegar: nuestro objetivo es proponer una conexión atornillada ya que se va a materializar en obra y que, a su vez, permita un montaje simple y ágil. La disposición constructiva es la siguiente:

A dónde queremos llegar: nuestro objetivo es proponer una conexión atornillada ya que se va a materializar en obra y que, a su vez, permita un montaje simple y ágil. La disposición constructiva es la siguiente:  Vemos cómo esta disposición constructiva nos permite dividir la estructura en dos piezas que se pueden materializar al 100% en taller y que, posteriormente, se ensamblarán en obra:

Vemos cómo esta disposición constructiva nos permite dividir la estructura en dos piezas que se pueden materializar al 100% en taller y que, posteriormente, se ensamblarán en obra:  - Pieza 1: celosía + perfil transición + plaquita transición. - Pieza 2: placa transición + rigidizador + columna. De esta manera conseguimos independizar el montaje de las dos celosías y se facilita su ensamble con las columnas.

- Pieza 1: celosía + perfil transición + plaquita transición. - Pieza 2: placa transición + rigidizador + columna. De esta manera conseguimos independizar el montaje de las dos celosías y se facilita su ensamble con las columnas.

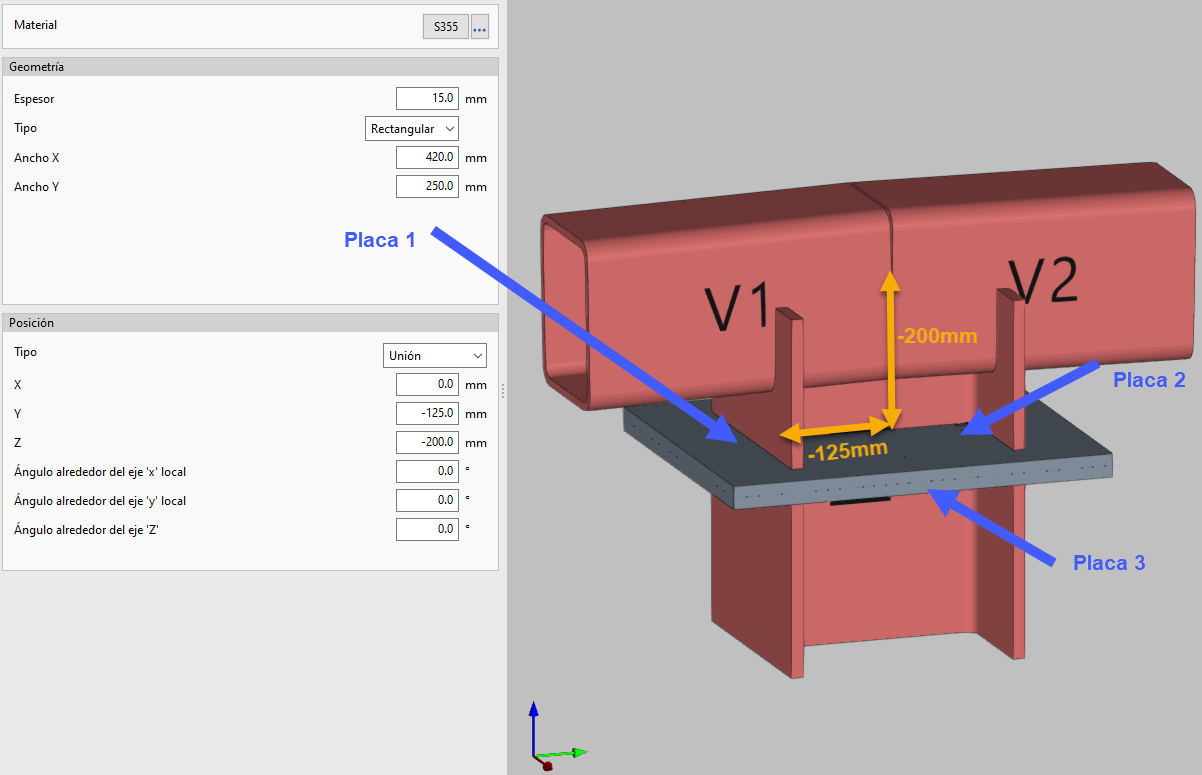

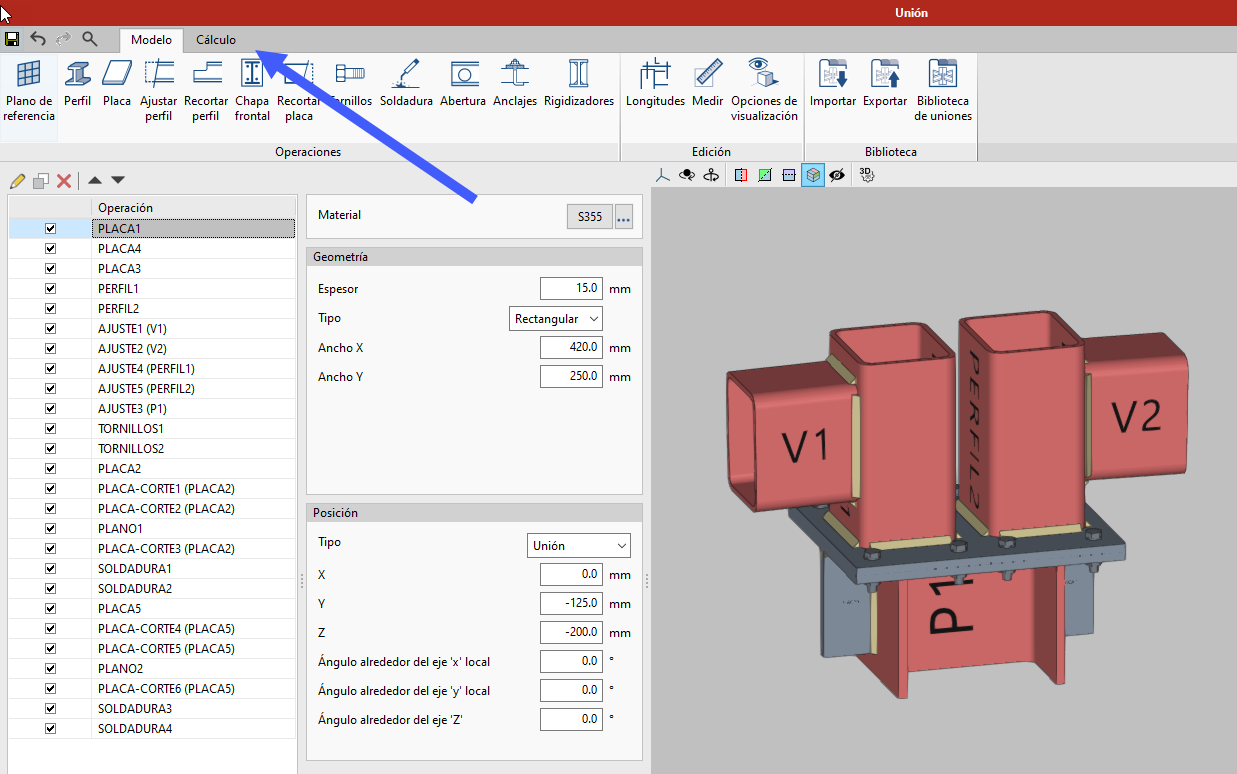

Operación "Placas de transición"

Con estas operaciones pretendemos modelar las placas que nos sirven para materializar el ensamble principal entre las dos celosías y la columna: Operación: Placa  - Copiamos la operación y generamos la Placa 2, desplazándola en Y 125 mm en sentido positivo. - Copiamos la operación y generamos la Placa 3 con dimensiones 420x500mm. La posición será 15mm por debajo de las placas 1 y 2, es decir, -215mm.

- Copiamos la operación y generamos la Placa 2, desplazándola en Y 125 mm en sentido positivo. - Copiamos la operación y generamos la Placa 3 con dimensiones 420x500mm. La posición será 15mm por debajo de las placas 1 y 2, es decir, -215mm.

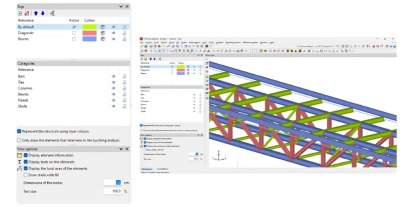

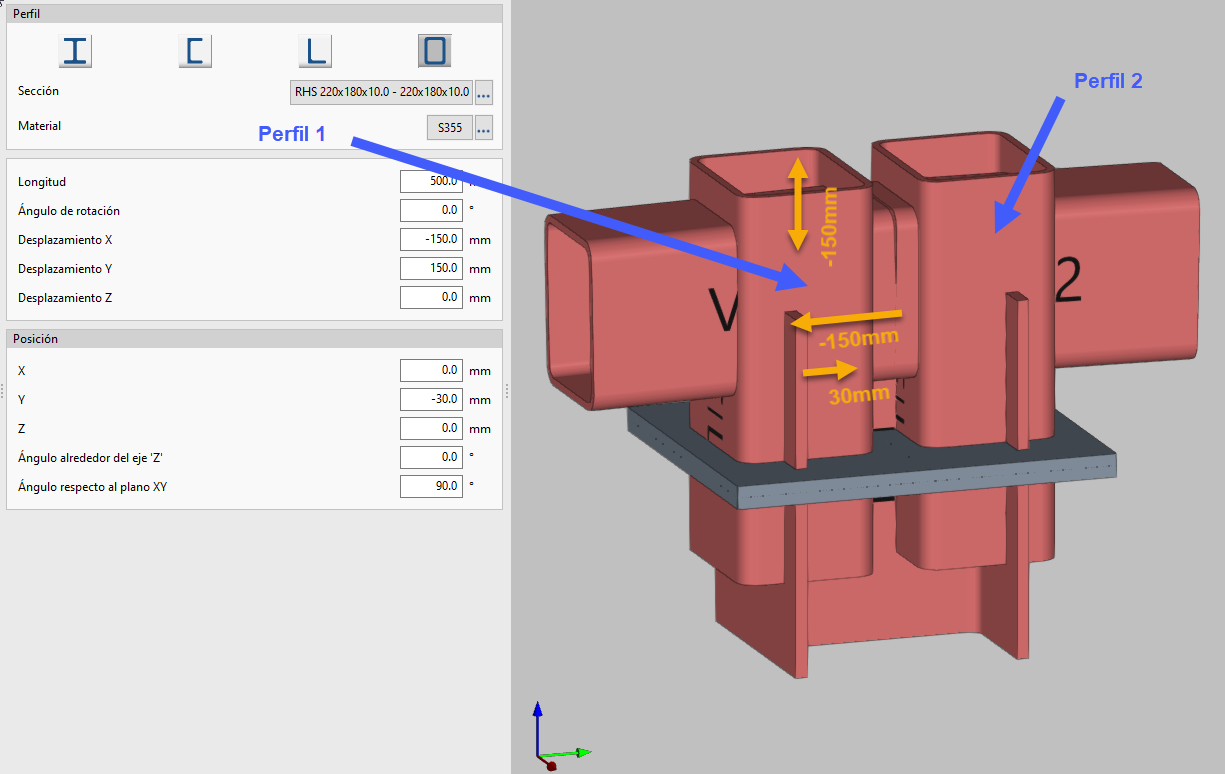

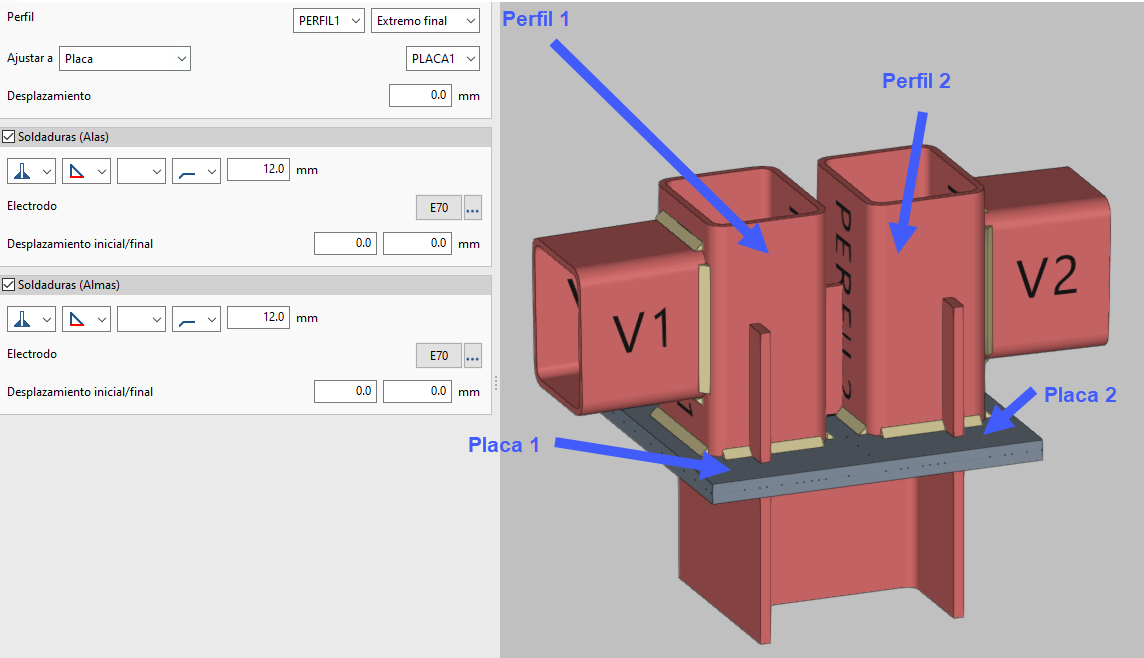

Operación "Perfiles de transición"

Los perfiles de transición serán tubos estructurales RHS como en el cordón superior. Vigilamos la orientación del perfil de transición para que haya espacio suficiente para soldar el cordón superior de la celosía en todo su perímetro. Operación: perfil  - Al introducir un perfil, el eje “X” se corresponde con el eje longitudinal del mismo. - Copiamos la operación y generamos el Perfil 2. Mismo desplazamiento vertical “X”. El desplazamiento lateral pasa a ser de 150 mm en positivo.

- Al introducir un perfil, el eje “X” se corresponde con el eje longitudinal del mismo. - Copiamos la operación y generamos el Perfil 2. Mismo desplazamiento vertical “X”. El desplazamiento lateral pasa a ser de 150 mm en positivo.

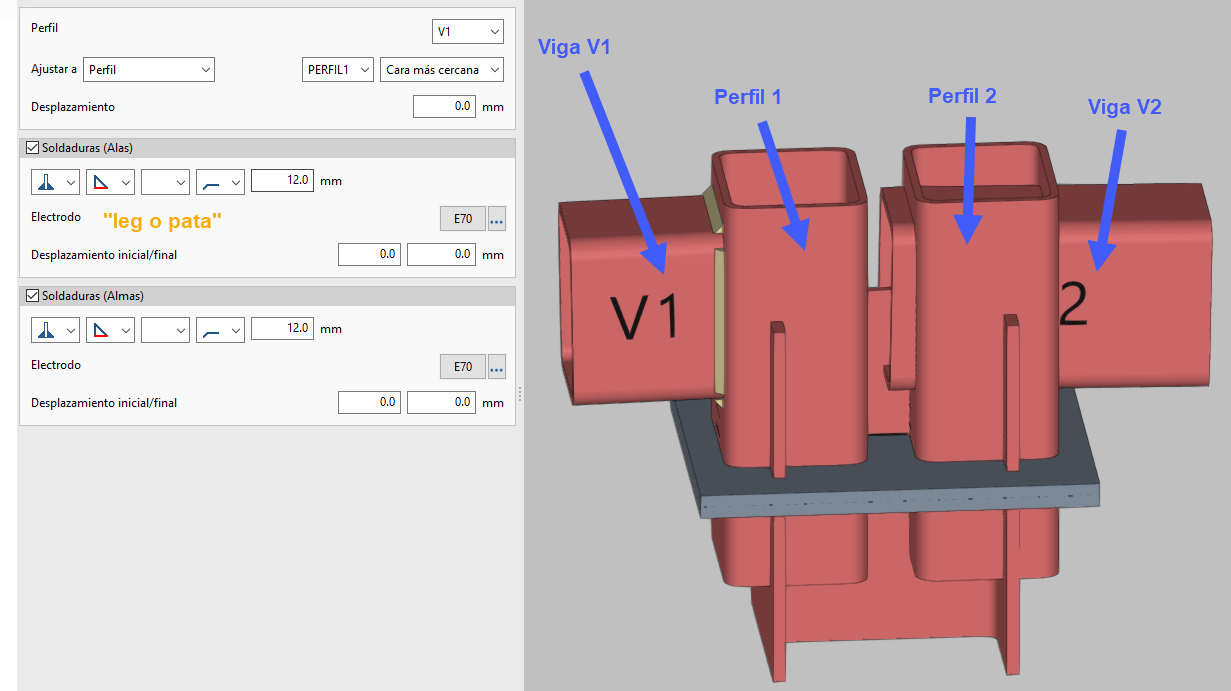

Operación "Recortar piezas y soldar"

Con esta operación podemos ir recortando los “sobrantes” entre las piezas y, al mismo tiempo, soldándolas. Hacemos el ajuste de la Viga “V1” con el perfil de transición “Perfil 1” por su cara más cercana, eliminando el material sobrante. Operación: Ajuste  - Soldamos todo el perímetro de la viga al perfil de transición. Definimos el ancho de la soldadura introduciendo el valor de la “leg” o “pata” de la soldadura (forma habitual de trabajo con AISC). - Copiamos la operación y la aplicamos a la viga 2 “V2” y al perfil de transición “Perfil 2”. - De igual forma procedemos a ajustar los perfiles de transición con las placas de transición ya dispuestas “Perfil 1 con Placa 1 y Perfil 2 con Placa 2”:

- Soldamos todo el perímetro de la viga al perfil de transición. Definimos el ancho de la soldadura introduciendo el valor de la “leg” o “pata” de la soldadura (forma habitual de trabajo con AISC). - Copiamos la operación y la aplicamos a la viga 2 “V2” y al perfil de transición “Perfil 2”. - De igual forma procedemos a ajustar los perfiles de transición con las placas de transición ya dispuestas “Perfil 1 con Placa 1 y Perfil 2 con Placa 2”:  Solo nos queda por “ajustar” la columna con la placa de transición 3.

Solo nos queda por “ajustar” la columna con la placa de transición 3.  La geometría ya va tomando forma, ya se asemeja en un buen porcentaje a lo que nos proponíamos en un principio.

La geometría ya va tomando forma, ya se asemeja en un buen porcentaje a lo que nos proponíamos en un principio.

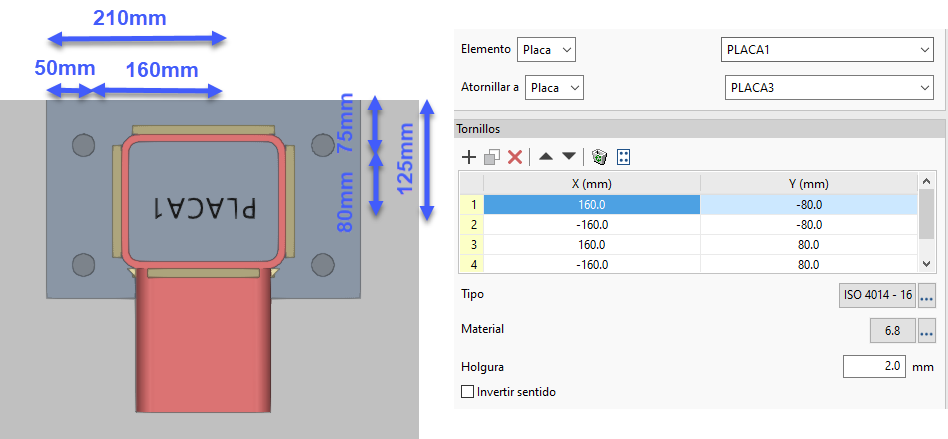

Operación "Tornillos"

Nos disponemos a colocar los tornillos que permiten conectar los “dos piezas de nuestro ensamblaje”, tornillos que deben conectar las placas de transición 1 y 2 con la placa 3: De acuerdo a los esfuerzos a transmitir y debido a la excentricidad existente entre el cordón superior de la celosía y la posición de los tornillos, aparecerá un cierto momento flector a transmitir que nos hará trabajar a flexión las placas de transición. Para hacer esto posible, debemos colocar como mínimo 2 filas de tornillos para tener brazo de palanca y poder desarrollar este momento. Vamos a ello: Operación: tornillos  - Los tornillos “atan” la placa de transición 1 con la placa 3. - Repetimos la operación para la placa de transición 2 y la 3.

- Los tornillos “atan” la placa de transición 1 con la placa 3. - Repetimos la operación para la placa de transición 2 y la 3.

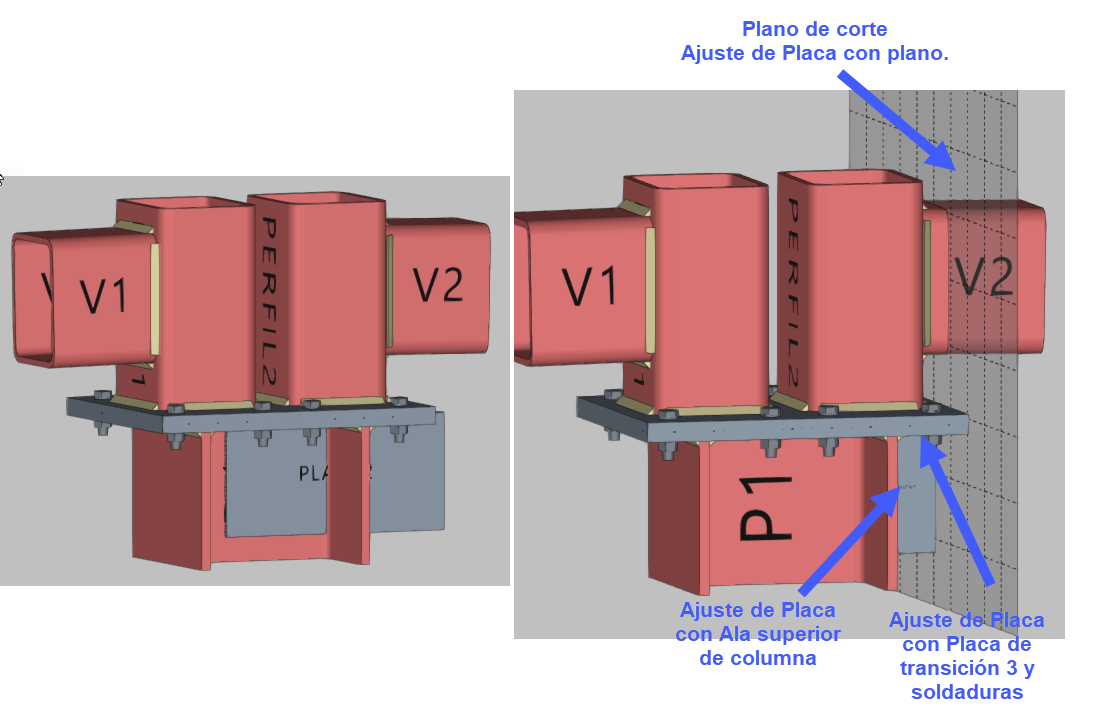

Operación "Rigidizador de placa de transición"

En ese caso se decide colocar un rigidizador para reforzar las placas de transición que sobresalen del contorno de la columna y quedan algo “voladas”. Con el análisis de tensiones por elementos finitos podremos valorar más adelante la necesidad o no de colocar este rigidizador aunque, solo por motivos constructivos, decidimos incluirlos. Operaciones: Placa, Recortar placa y Soldadura Colocamos una placa con unas dimensiones aleatorias y una geometría que minimice el número de cortes en taller, decantándonos por bordes en ángulos rectos. Luego ajustaremos la forma del rigidizador a la columna y a la placa de transición 3:  - Para ajustar la longitud del rigidizador, nos apoyamos en un plano de corte auxiliar. - Realizamos las soldaduras del rigidizador con la operación “soldadura”. Como se puede observar las operaciones son muy intuitivas, fáciles de aplicar. La mejor manera de ir familiarizándose es ir probando. En esta conexión hemos utilizado:

- Para ajustar la longitud del rigidizador, nos apoyamos en un plano de corte auxiliar. - Realizamos las soldaduras del rigidizador con la operación “soldadura”. Como se puede observar las operaciones son muy intuitivas, fáciles de aplicar. La mejor manera de ir familiarizándose es ir probando. En esta conexión hemos utilizado:

- Placa.

- Ajuste.

- Perfil.

- Tornillos.

- Recortar placa.

- Soldadura.

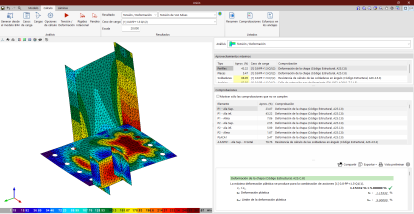

Una vez tenemos la geometría de la conexión modelada, pasamos a la pestaña de Cálculo donde deberemos configurar los casos de carga y analizar resultados:

Fase de cálculo

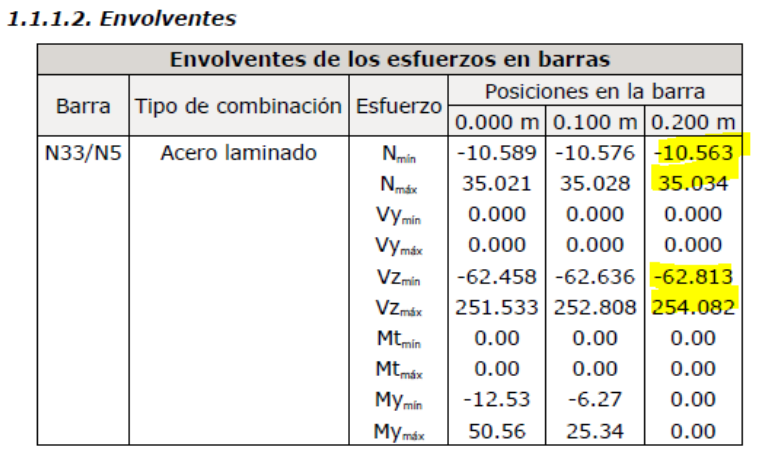

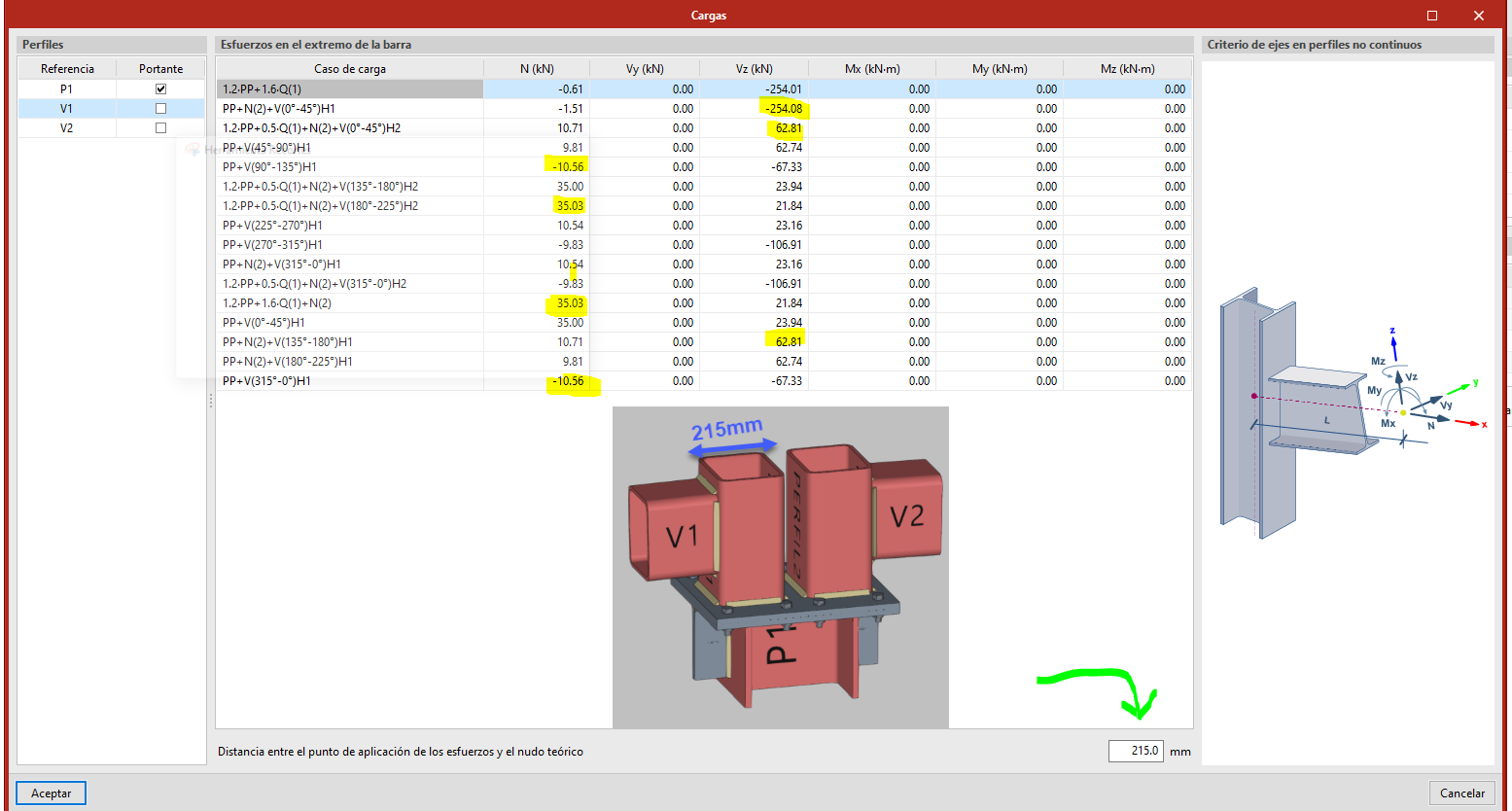

Se importan las cargas que actúan en los extremos de las cordones superiores de las dos celosías “V1 y V2”, estos serán los elementos cargados. El elemento portante será la columna. Podemos corroborar que, efectivamente, los esfuerzos se van a importar de Cype3d a CCS. Para ello podemos consultar en Cype3d los esfuerzos en extremos de barra:  Ya en CCS nos apoyamos de los filtros para la selección de cargas:

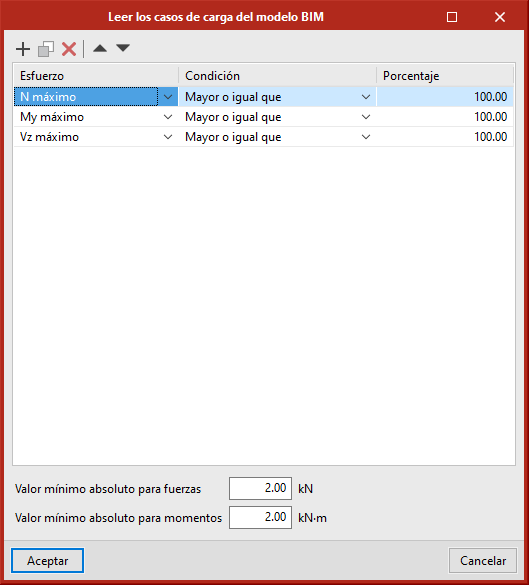

Ya en CCS nos apoyamos de los filtros para la selección de cargas:  Con esta configuración de forma automática se leen los esfuerzos máximos del modelo original (N, Vz y My). Se lee el máximo axil de compresión y como el porcentaje aplicado es del 100%, todas aquellas combinaciones de carga que provoquen este axil máximo serán importadas al modelo de la unión en CCS. Ídem para el resto de esfuerzos. De esta manera nos aseguramos que estamos trayéndonos aquella/s combinaciones que generan el máximo axil de compresión, también aquella/s combinaciones que generan el máximo corte vertical “Vz”. En total 16 combinaciones de carga y un tiempo de cálculo de menos de dos minutos. Corroboramos que se han importado las combinaciones de carga que generan los esfuerzos máximos. Introducimos también la distancia entre la sección donde se aplican los esfuerzos y el centro teórico de la conexión (215mm):

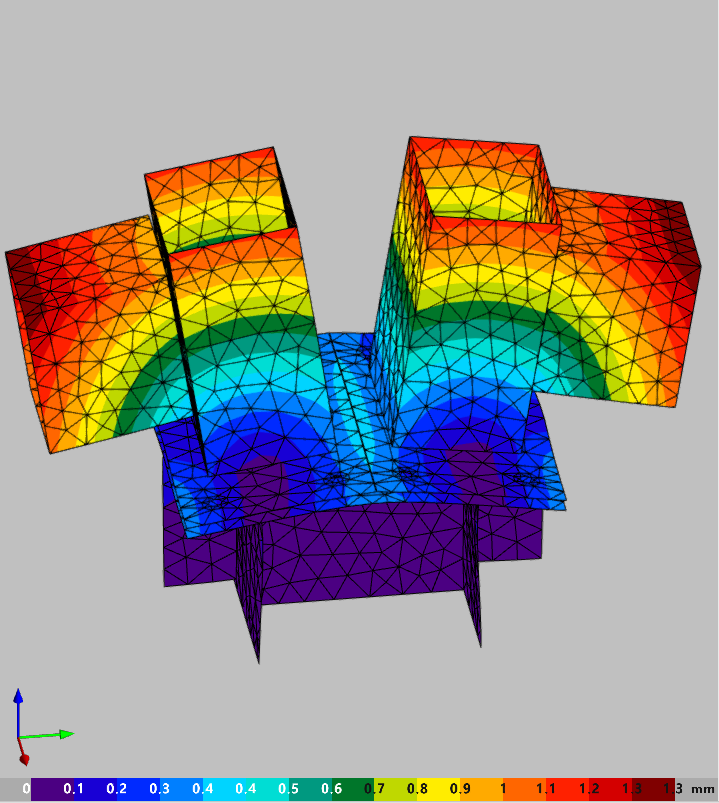

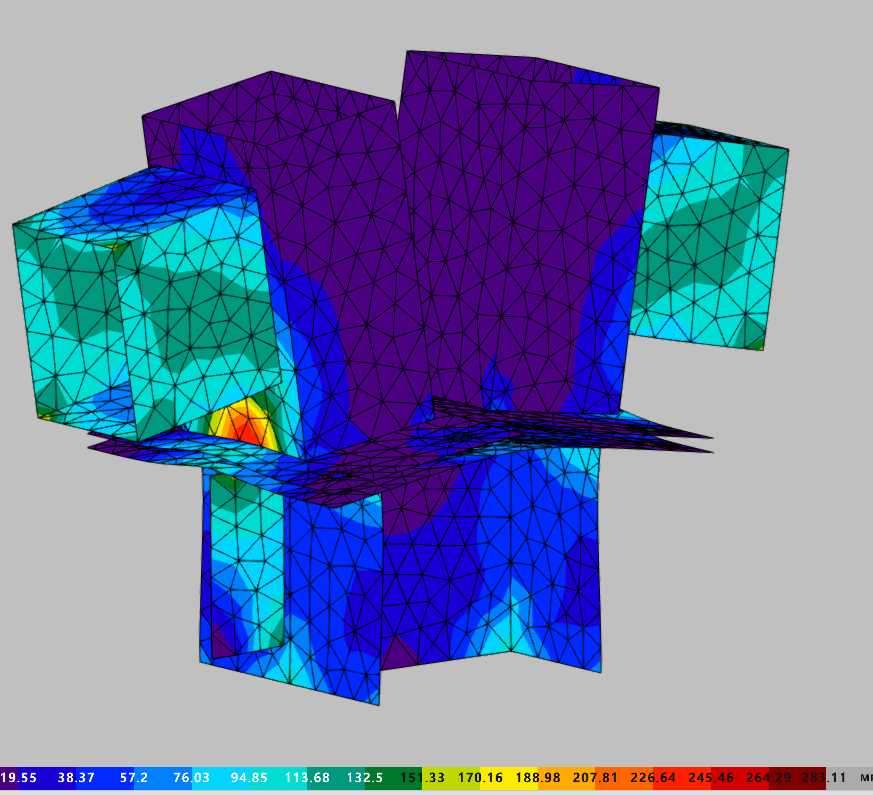

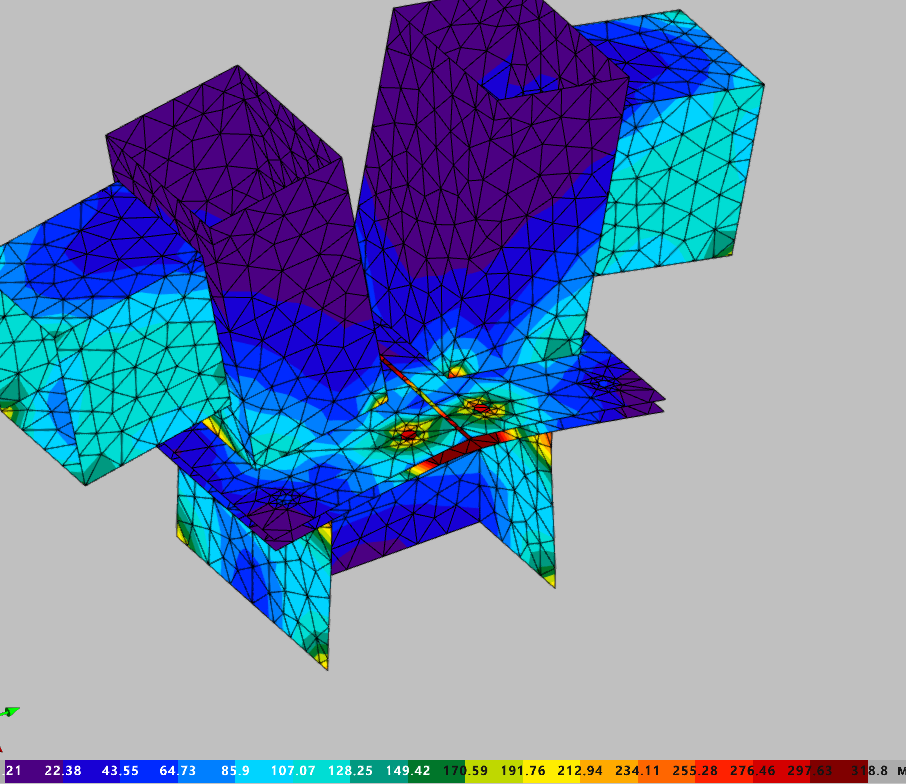

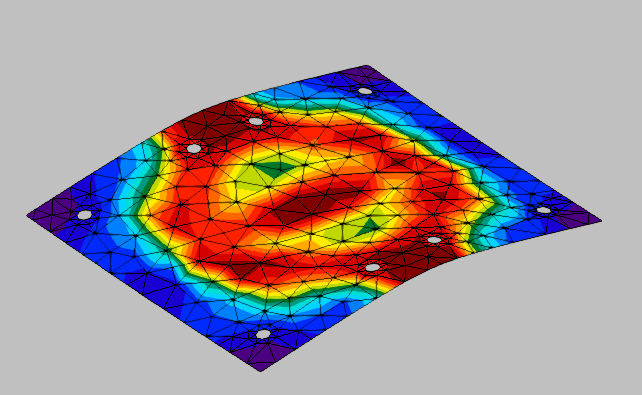

Con esta configuración de forma automática se leen los esfuerzos máximos del modelo original (N, Vz y My). Se lee el máximo axil de compresión y como el porcentaje aplicado es del 100%, todas aquellas combinaciones de carga que provoquen este axil máximo serán importadas al modelo de la unión en CCS. Ídem para el resto de esfuerzos. De esta manera nos aseguramos que estamos trayéndonos aquella/s combinaciones que generan el máximo axil de compresión, también aquella/s combinaciones que generan el máximo corte vertical “Vz”. En total 16 combinaciones de carga y un tiempo de cálculo de menos de dos minutos. Corroboramos que se han importado las combinaciones de carga que generan los esfuerzos máximos. Introducimos también la distancia entre la sección donde se aplican los esfuerzos y el centro teórico de la conexión (215mm):  Comprobamos que la conexión se deforma como intuíamos. Ante un esfuerzo de corte vertical descendente, los cordones también deben bajar produciendo flexión en el centro de la placa de transición...

Comprobamos que la conexión se deforma como intuíamos. Ante un esfuerzo de corte vertical descendente, los cordones también deben bajar produciendo flexión en el centro de la placa de transición...

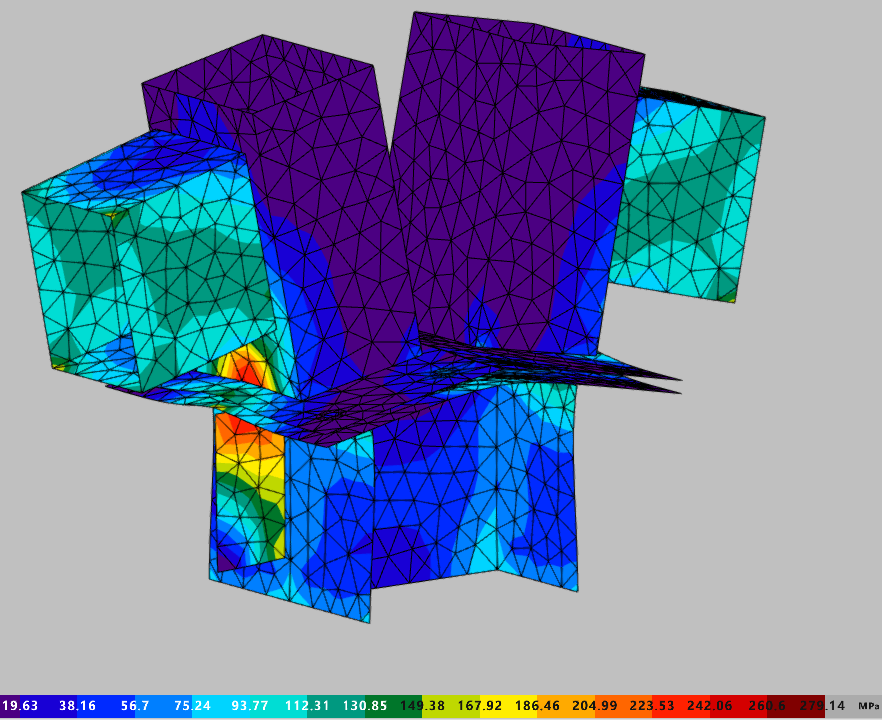

Podemos comprobar como en el caso de que consideremos la acción de viento longitudinal a la nave y tengamos los dos faldones succionados con cargas de valor distinto...

Podemos comprobar como en el caso de que consideremos la acción de viento longitudinal a la nave y tengamos los dos faldones succionados con cargas de valor distinto...  ...ambas “mitades de la conexión” se comportan de diferente manera. Precisamente ésta es la situación en la que los tornillos sufren más, llegando a trabajar a un 54%:

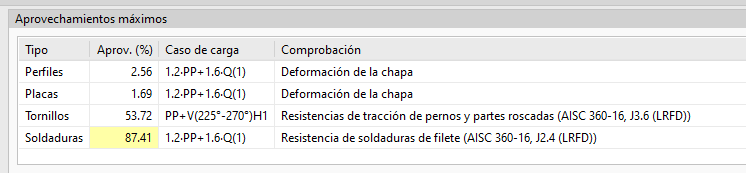

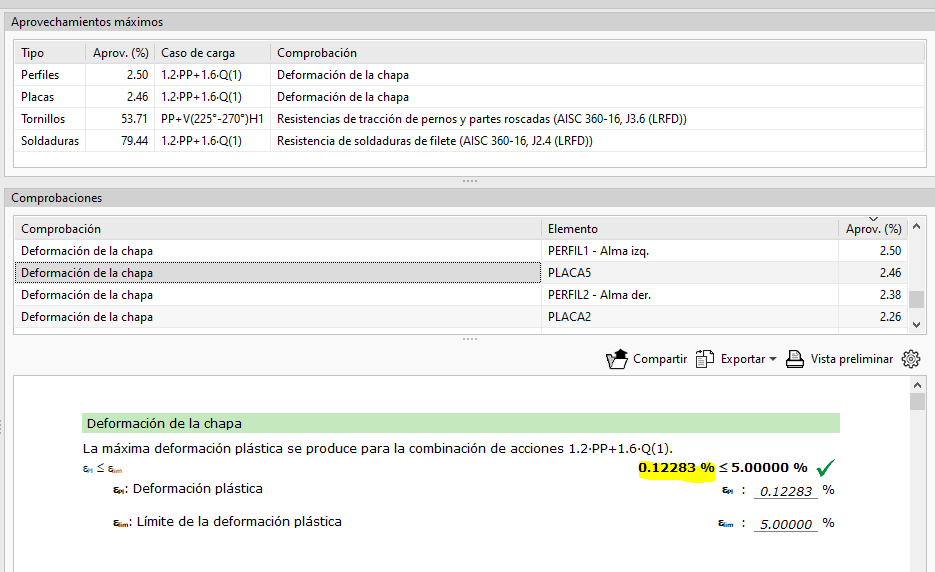

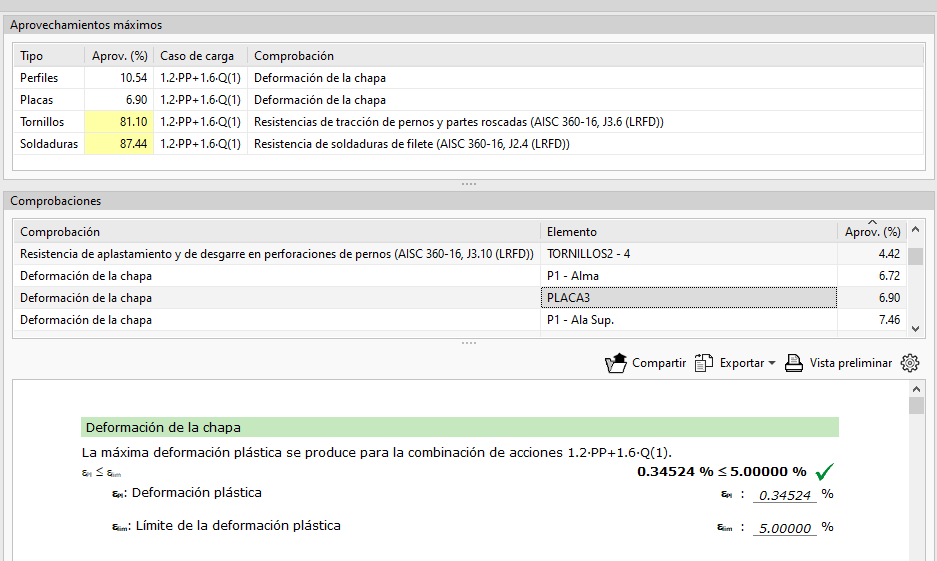

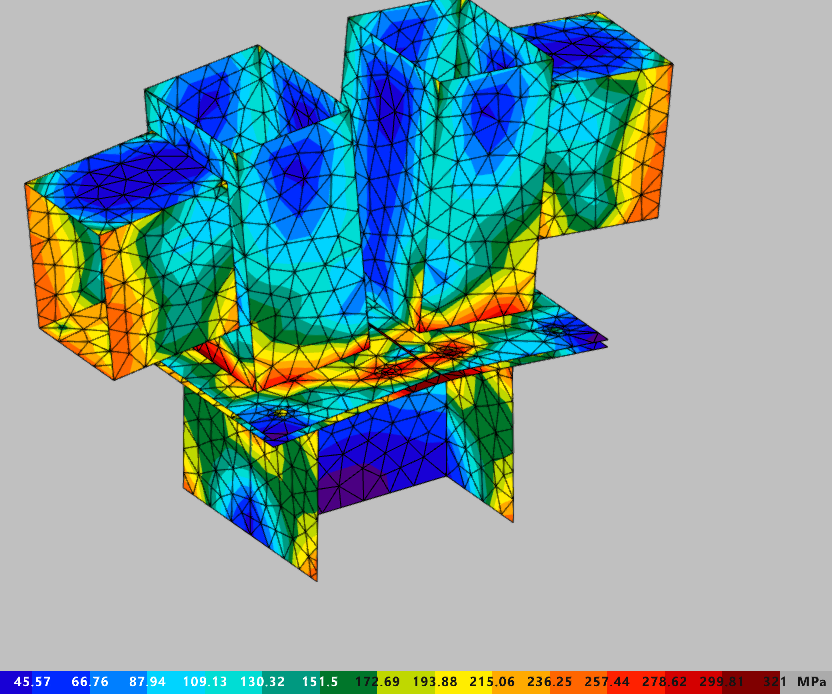

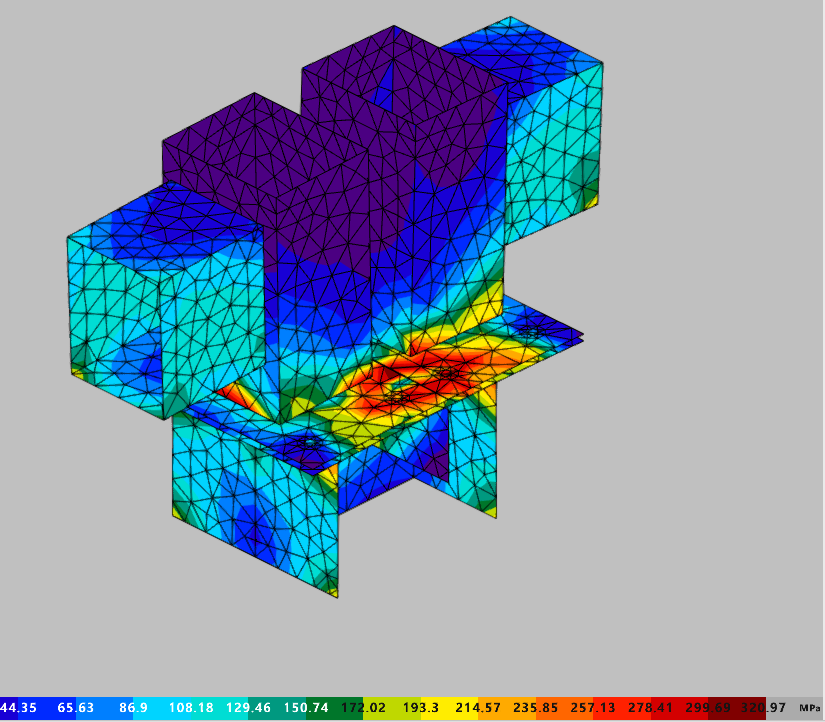

...ambas “mitades de la conexión” se comportan de diferente manera. Precisamente ésta es la situación en la que los tornillos sufren más, llegando a trabajar a un 54%:  En términos de tensiones de Von Mises vemos que en el encuentro de los perfiles de transición con las placas y el rigidizador se produce un pico de tensión. Aún así, la deformación plástica experimentada es mínima (<0,13%). Las deformaciones plásticas que se obtienen en las tres placas de transición tienen un comportamiento muy similar:

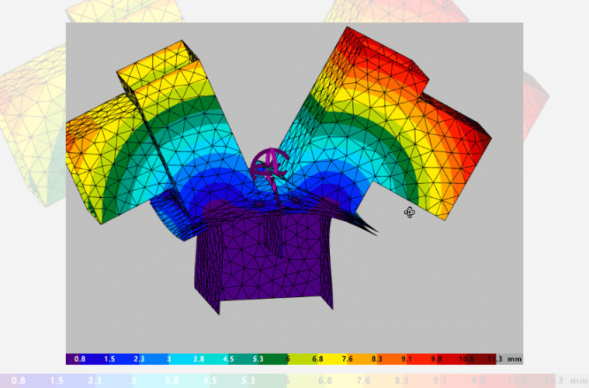

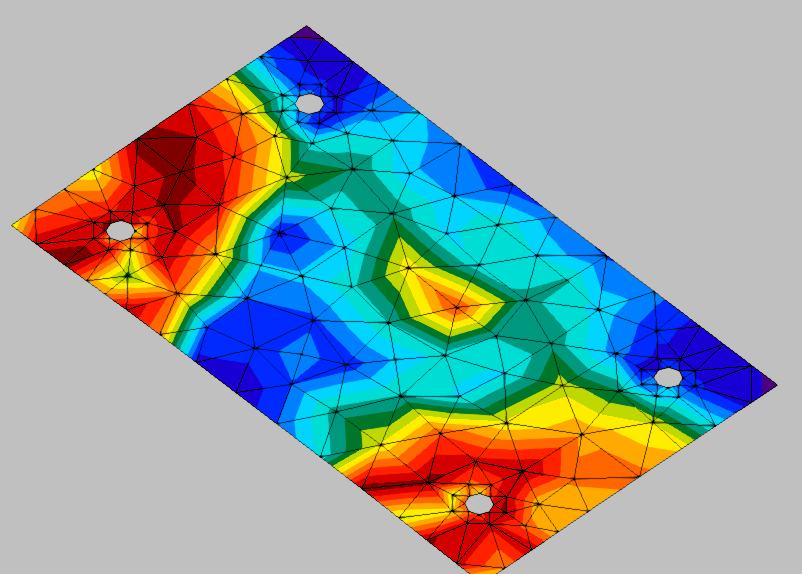

En términos de tensiones de Von Mises vemos que en el encuentro de los perfiles de transición con las placas y el rigidizador se produce un pico de tensión. Aún así, la deformación plástica experimentada es mínima (<0,13%). Las deformaciones plásticas que se obtienen en las tres placas de transición tienen un comportamiento muy similar:  A partir de aquí podemos empezar un proceso iterativo de optimización continua. En esta fase, la posibilidad de contar con CCS nos permite llevar a cabo esta evolución de forma ágil. Podemos, por ejemplo, valorar adelgazar las placas de transición. Las reducimos todas a 15mm y reducimos también el espesor de los rigidizadores.

A partir de aquí podemos empezar un proceso iterativo de optimización continua. En esta fase, la posibilidad de contar con CCS nos permite llevar a cabo esta evolución de forma ágil. Podemos, por ejemplo, valorar adelgazar las placas de transición. Las reducimos todas a 15mm y reducimos también el espesor de los rigidizadores.

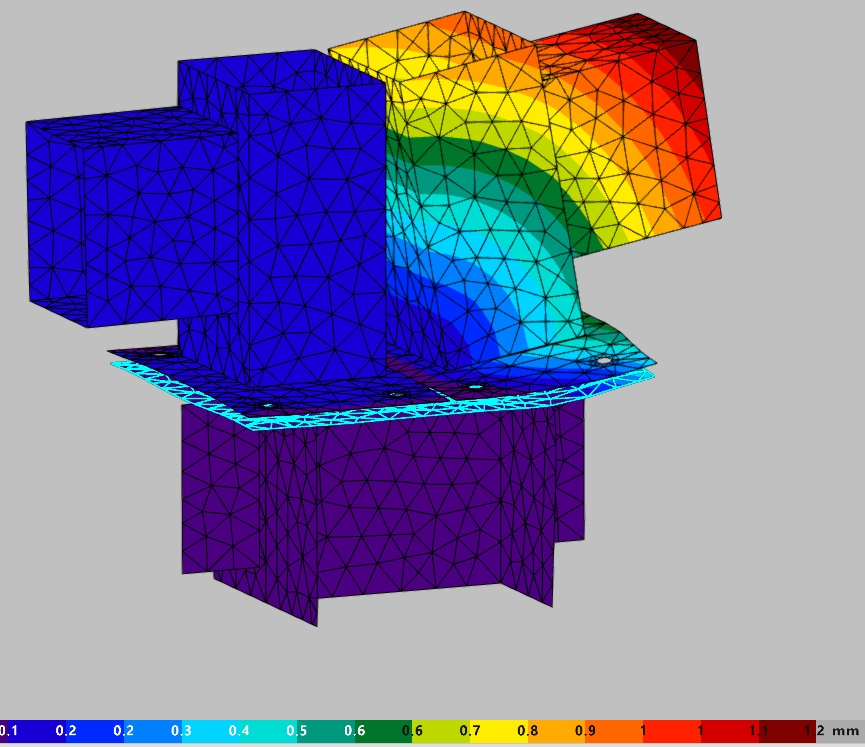

Vemos cómo ahora la flexión en las placas es más acentuada, alcanzando una deformación plástica prácticamente del 0,13% en los rigidizadores.

Vemos cómo ahora la flexión en las placas es más acentuada, alcanzando una deformación plástica prácticamente del 0,13% en los rigidizadores.

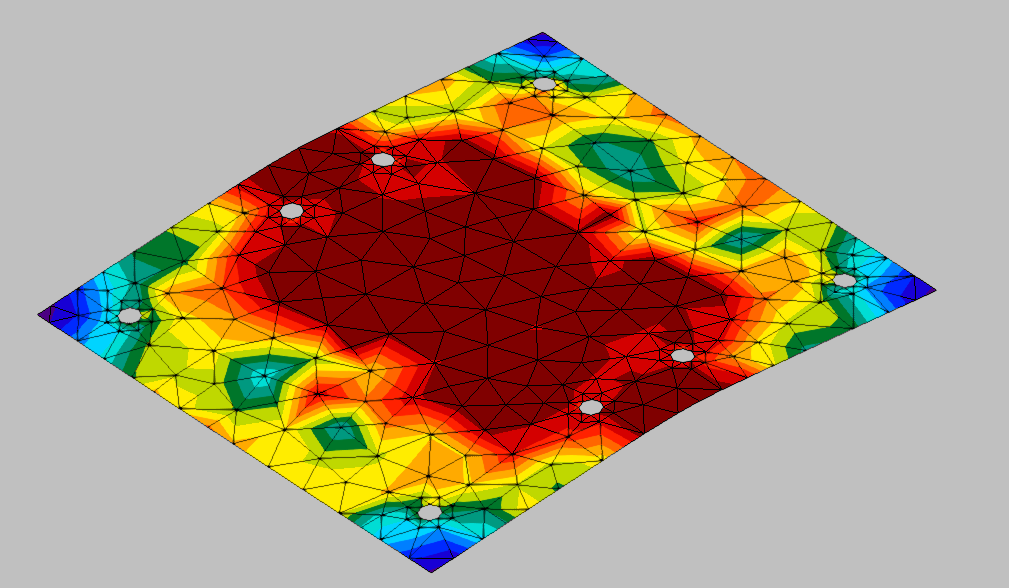

Vemos como ahora al adelgazar las chapas de transición, los rigidizadores han ganado en protagonismo aunque su incursión en el régimen plástico sigue siendo muy discreta (<<5%). Podríamos tantear su eliminación. Para ello, volvemos a la pestaña de geometría y ocultamos las operaciones correspondientes o nos generamos una copia de la conexión:

Vemos como ahora al adelgazar las chapas de transición, los rigidizadores han ganado en protagonismo aunque su incursión en el régimen plástico sigue siendo muy discreta (<<5%). Podríamos tantear su eliminación. Para ello, volvemos a la pestaña de geometría y ocultamos las operaciones correspondientes o nos generamos una copia de la conexión: Vemos como las placas de transición continúan trabajando correctamente sin los rigidizadores aunque la deformación por flexión aumenta. En este caso la deformación plástica ha aumentado hasta el 0,35% así como el aprovechamiento de los tornillos aumentando en un 30% respecto a la iteración anterior, alcanzando ahora un valor entorno al 80%.

Vemos como las placas de transición continúan trabajando correctamente sin los rigidizadores aunque la deformación por flexión aumenta. En este caso la deformación plástica ha aumentado hasta el 0,35% así como el aprovechamiento de los tornillos aumentando en un 30% respecto a la iteración anterior, alcanzando ahora un valor entorno al 80%.

Llegados hasta aquí, podríamos valorar la posibilidad de: 1) Adelgazar algo más estas placas. La deformación plástica en la placa de transición crece hasta un 3% prácticamente...

Llegados hasta aquí, podríamos valorar la posibilidad de: 1) Adelgazar algo más estas placas. La deformación plástica en la placa de transición crece hasta un 3% prácticamente...

2) Como la flexión más acentuada se produce en el “centro” de la placa, valorar la posibilidad de rigidizar en esta zona en vez de en el extremo donde el volado era muy menor.

2) Como la flexión más acentuada se produce en el “centro” de la placa, valorar la posibilidad de rigidizar en esta zona en vez de en el extremo donde el volado era muy menor.  En este caso podemos invertir los tornillos para que la tuerca quede por encima de las placas de transición y que el nuevo rigidizador no moleste. Vemos como, de nuevo, conseguimos cambiar el “comportamiento” de la placa y bajar la deformación plástica acumulada. Ahora la placa “eslabón más débil” es la plaquita de transición en vez de la placa ya que ésta se encuentra rigidizada:

En este caso podemos invertir los tornillos para que la tuerca quede por encima de las placas de transición y que el nuevo rigidizador no moleste. Vemos como, de nuevo, conseguimos cambiar el “comportamiento” de la placa y bajar la deformación plástica acumulada. Ahora la placa “eslabón más débil” es la plaquita de transición en vez de la placa ya que ésta se encuentra rigidizada:

Espero que este recorrido realizado apoyándonos en Cype Connect Steel les haya resultado interesante. Sin duda, una herramienta de gran potencia y que, estamos seguros, continuará creciendo. Recordar también que todos los conocimientos y herramientas expuestos en este artículo están incluidos en el temario del Máster Internacional en Estructuras Metálicas y Mixtas de Zigurat, cuya próxima edición comienza el próximo mes de noviembre.

Espero que este recorrido realizado apoyándonos en Cype Connect Steel les haya resultado interesante. Sin duda, una herramienta de gran potencia y que, estamos seguros, continuará creciendo. Recordar también que todos los conocimientos y herramientas expuestos en este artículo están incluidos en el temario del Máster Internacional en Estructuras Metálicas y Mixtas de Zigurat, cuya próxima edición comienza el próximo mes de noviembre.

Este artículo está relacionado con el Máster Internacional en Estructuras Metálicas y Mixtas de Edificación.